เจาะลึกปฏิบัติการทดสอบยานยนต์ไฟฟ้า สถานีชาร์จฯ และแบตเตอรี่อีวี by “PTEC”

Last updated: 13 ส.ค. 2566 | 2588 จำนวนผู้เข้าชม |

สถานการณ์ปัจจุบันที่รัฐบาลไทยผลักดันให้ประเทศไทยเป็นฮับผลิตรถยนต์ไฟฟ้า แบตเตอรี่อีวี และชิ้นส่วนต่างๆ หวังเพิ่มส่วนแบ่งตลาดยานยนต์พลังงานสะอาดทั้งในประเทศและตลาดส่งออกตาม ตามนโยบาย 30/30 ที่วางหมุดหมายในปี พ.ศ.2573 จะผลิตรถยนต์ไฟฟ้าให้ได้ร้อยละ 30 ของการผลิตรถยนต์ในประเทศ

หากพิจารณาจากฐานตลาดรถ EV ในปัจจุบันที่มีส่วนแบ่งตลาดอยู่เพียง 2.5% เมื่อเทียบกับเป้าหมายที่ต้องเดินไปข้างหน้าอีกยาวไกล ถ้าหากการผลิตรถ EV ไม่ได้มาตรฐาน มีข่าวแบตเตอรี่ระเบิด หรือผู้ใช้ชาร์จรถทิ้งไว้แล้วไฟไหม้ไม่เว้นแต่ละวัน โอกาสที่จะเดินไปตามเป้าหมายย่อมเป็นไปไม่ได้

นั่นจึงเป็นที่มาของการกำหนดมาตรฐานยานยนต์ไฟฟ้ากันแบบครอบคลุมทั้งคัน ตั้งแต่ชิ้นส่วนต่างๆของรถ แบตเตอรี่ รวมทั้งเครื่องชาร์จไฟฟ้าให้กับรถ EV

ลำพังแค่กำหนดมาตรฐานน่าจะยังไม่เพียงพอ ดังนั้นไทยจึงจำเป็นต้องมีศูนย์ทดสอบที่ได้มาตรฐานเพื่อให้ไทยก้าวสู่การเป็นฮับ EV ที่สมบูรณ์แบบ ครบวงจร

นับว่าประเทศไทยโชคดีที่มีฐานการทดสอบที่ได้รับการยอมรับในอาเซียนอย่าง “PTEC” ศูนย์ทดสอบผลิตภัณฑ์ไฟฟ้าและอิเล็กทรอนิกส์ สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) ที่ก่อตั้งมาตั้งแต่ปี พ.ศ. 2541 เพื่อรองรับการส่งออกชิ้นส่วนยานยนต์อยู่แล้ว เมื่ออุตสาหกรรมรถยนต์พัฒนาสู่ยุค EV ฟีเวอร์ “พีเท็ค” ก็พร้อมเสริมทัพพร้อมผลักดันไทยให้เป็นฮับอีวีด้วยประสบการณ์การทดสอบมามากกว่า 2 ทศวรรษ

แต่ก็อย่างที่รู้ๆกัน ค่าทดสอบบรรดาอุปกรณ์ยานยนต์ไฟฟ้าแต่ละชิ้นมีราคาค่อนข้างสูง ถ้าทดสอบทั้งคันค่าทดสอบสูงถึงหลักล้าน แค่แบตเตอรี่ลิเธี่ยมไอออนลูกเดียวค่าทดสอบก็ปาเข้าไป 7-8 แสน ใช้เวลาทดสอบอย่างเข้มข้น นานถึง 2 เดือนเต็มๆ “EVroads” จึงขอพาไปดูปฏิบัติการสุดไฮเทคในการทดสอบมาตรฐานด้าน EV ของ PTEC

ก่อนอื่นต้องทำความเข้าใจกันก่อนว่า ยานยนต์ไฟฟ้าเป็นรถพลังงานใหม่ที่มาพร้อมกับเทคโนโลยีทันสมัย ทั้งในส่วนของแบตเตอรี่ลิเธียม และระบบสัญญานต่างๆ ก่อนนำออกขายให้คนใช้งานจริงบนท้องถนนต้องผ่านมาตรฐานทั่วไปของยานยนต์ไฟฟ้า (ISO) มาตรฐานด้านไฟฟ้าอิเล็กทรอนิกของยานยนต์ไฟฟ้า (IEC) และยังต้องผ่านมาตรฐานด้านการติดต่อสื่อสารของยานยนต์ไฟฟ้า (ITU) ขณะเดียวกันในส่วนของชิ้นส่วนยานยนต์ต้องผ่านมาตรฐาน มอก. และมาตรฐานยุโรป ECE ฯลฯ

แน่นอนว่า “PTEC” มีความพร้อมให้บริการทดสอบยานยนต์ไฟฟ้าได้ทั้งคันอยู่แล้วโดยเฉพาะแล็บสำหรับทดสอบประสิทธิภาพของแบตเตอรี่ยานยนต์ไฟฟ้าต้องบอกว่ามีความล้ำหน้าที่สุดในย่านนี้ โดยสามารถทำการทดสอบแบตเตอรี่ลิเธียมขนาดกำลังไฟฟ้า 1 เม็กกะวัตต์ (MW) ได้เป็นแห่งแรกในอาเซียน

ทั้งนี้การทดสอบแบตเตอรี่ลิเธียมมี 3 ประเภท คือ แบตเตอรี่เซลล์ แบตเตอรี่โมดูล และแบตเตอรี่แพ็ค โดยใช้มาตรฐานสากลในการทดสอบ ทั้งมาตรฐาน UN R136 สำหรับแบตฯมอเตอร์ไซค์ไฟฟ้า และมาตรฐาน UN R100 สำหรับแบตฯยานยนต์ไฟฟ้า

มาตรฐานในการทดสอบจะมีหลายหัวข้อ เช่น การทนทานต่ออุณหภูมิสูง การสั่นสะเทือน การตกกระแทก การบีบอัดจากการชน การเผาไฟ การจมน้ำ การอัดประจุไฟฟ้าเกิน การคายประจุไฟฟ้าเกิน การป้องกันการลัดวงจรไฟฟ้า ฯลฯ ด้านประสิทธิภาพพลังงานไฟฟ้าของแบตเตอรี่จะทดสอบด้านการชาร์จ/การดิสชาร์จขณะที่มีการเปลี่ยนแปลงอุณหภูมิ ความชื้น ฯลฯ เรียกว่า ทดสอบ ตรวจสอบกันเข้มข้น

โดยเฉพาะแบตเตอรี่ไฟฟ้าที่ผลิตเพื่อส่งออก ต้องผ่านการทดสอบตามมาตรฐาน UN 38.3 ก่อน เนื่องจากตามข้อกำหนดสากลถือว่าแบตเตอรี่เป็นวัตถุอันตราย เช่นเดียวกับการขนส่งน้ำมันและก๊าซไวไฟ หากมีอุบัติเหตุขณะขนส่งอาจทำให้เกิดความเสียหายแก่ประชาชนทั่วไปได้ จึงต้องมีการทดสอบการตก การสั่น การลัดวงจร การทนอุณหภูมิสูง ความกดอากาศ เป็นต้น เพื่อความปลอดภัยในการขนส่ง ทั้งทางบก ทางน้ำ และทางอากาศ

การทดสอบยานยนต์ไฟฟ้าเพื่อการส่งออก

ไม่ใช่แค่มาตรฐานการผลิต หรือสมรรถนะของรถ แต่การทดสอบรถ EV เพื่อการส่งออกต้องลงลึกถึงระดับปลีกย่อย โดยเฉพาะระบบอิเล็กทรอนิกส์ในรถ ที่ PTEC ให้บริการทดสอบมีตั้งแต่ ระบบไฟในห้องโดยสาร ไฟหน้า/ไฟท้าย วิทยุ เอ็นเตอร์เทนเมนต์ ระบบนำร่อง ระบบ ECU ระบบเรดาห์ ระบบสายอากาศ รวมทั้งการวัดระดับเสียงจากการขับขี่ยานยนต์ทั้งภายในและภายนอกห้องโดยสาร การทดสอบอุปกรณ์กลุ่มนี้ PTEC ใช้มาตรฐาน UN R10 มาตรฐาน ISO CISPR IEC ในการทดสอบ

PTEC มีประสบการณ์ในการทดสอบขนาดใหญ่รองรับการทดสอบ EMC ยานยนต์ทั้งคัน ไม่ว่าจะเป็น รถเก๋ง รถปิกอัพ รถ SUV รถตู้ รถบัส รถหัวลาก รถบรรทุก

เจาะลึกปฏิบัติการทดสอบยานยนต์ไฟฟ้า สถานีชาร์จฯ และแบตเตอรี่อีวี by “PTEC”

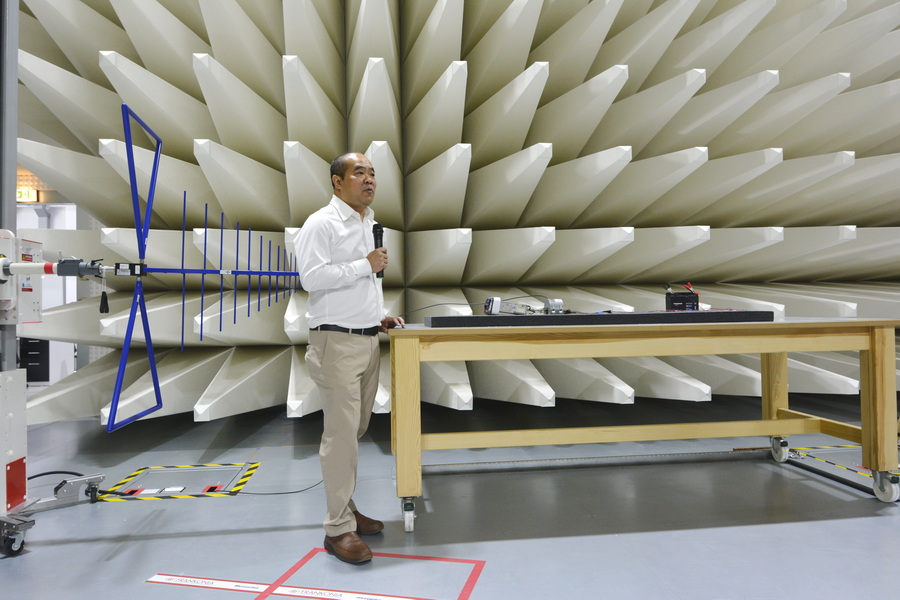

ขีดความสามารถในการให้บริการทดสอบยานยนต์ทุกรูปแบบสะท้อนถึงความพร้อมของ PTECH ในการเป็นศูนย์ทดสอบยานยนต์ไฟฟ้าของภูมิภาคอาเซียน โดย ดร.ไกรสร อัญชลีวรพันธุ์ ผู้อำนวยการศูนย์ทดสอบผลิตภัณฑ์ไฟฟ้าและอิเล็กทรอนิกส์ (PTEC) สำนักงานพัฒนาวิทยาศาสตร์และเทคโนโลยีแห่งชาติ (สวทช.) พร้อมทีมวิศวกรและเจ้าหน้าที่ฝ่ายสนับสนุนปฏิบัติการทดสอบที่ศูนย์มีความพร้อมให้บริการอยู่ ณ ขณะนี้

ห้องปฏิบัติการทดสอบด้านความเข้ากันได้ทางแม่เหล็กไฟฟ้า (EMC)

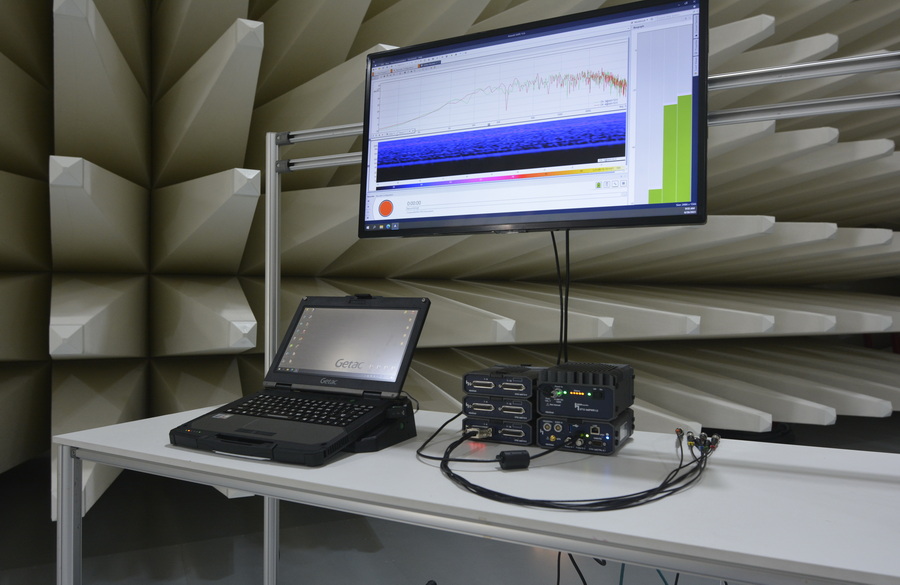

ห้องปฏิบัติการทดสอบด้าน EMC จะทำการตรวจจับสัญญานรบกวนที่ออกมาจากรถยนต์ในขณะที่เครื่องยนต์กำลังทำงาน เพื่อตรวจสอบว่าคลื่นความถี่ที่ถูกส่งออกมาไปรบกวนวงจรอิเล็กทรอนิกส์ต่างๆ ในรถยนต์ หรือรบกวนวงจรอิเล็กทรอนิกส์รอบๆบริเวณที่รถยนต์ขับเคลื่อนผ่านไปหรือไม่ เช่น สัญญานไฟจราจร ตู้เอทีเอ็ม เครื่องมือแพทย์ในโรงพยาบาล ฯลฯ

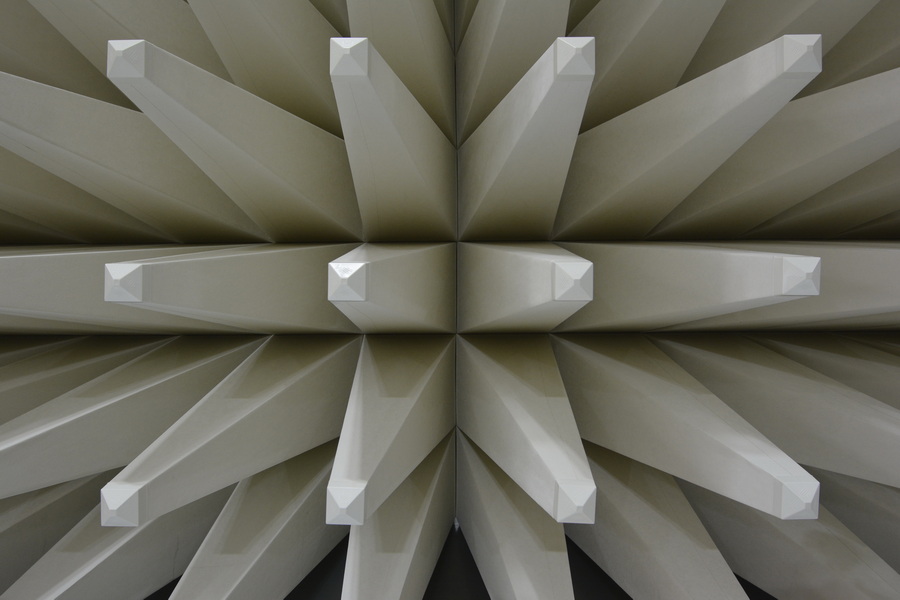

ผนังโดยรอบของห้องทำจากวัสดุที่ดูดซับคลื่นแม่เหล็กไฟฟ้า

การทดสอบ EMC จะนำรถมาทดสอบในห้องปฏิบัติการที่ใหญ่พอๆกับโรงยิมหรือสนามฟุตซอลในร่ม ผนังโดยรอบของห้องทำจากวัสดุที่ดูดซับคลื่นแม่เหล็กไฟฟ้า ขณะทำการทดสอบตัวรถจะถูกนำขึ้นบนแท่นไดนาโมมิเตอร์ หรือที่คุ้นเคยเรียกกันว่า “ไดโนเทสต์” ที่หมุนได้ 360 องศา สามารถที่จะวิ่งหรือปั่นด้วยความเร็ว 90 กิโลเมตรต่อชั่วโมง เพื่อดูว่าขณะขับขี่รถบนท้องถนนมีการส่งสัญญานออกมาเป็นอย่างไร

ตัวไดนาโมมิเตอร์สามารถจำลองสภาวะถนน เช่น ทางชัน ขึ้นเขา-ลงเขา ทางโค้ง และจำลองสภาวะของรถได้หลายแบบทั้งแบบขับเคลื่อน 2 ล้อ (2 wheels drive) และขับเคลื่อน 4 ล้อ (4 wheels drive) สปีดในการทดสอบจะจำลองว่ามีความฝืดเท่าไหร่ ขึ้นเขา-ลงเขาอย่างไร ขณะทดสอบจะทำการวัดสัญญานต่างๆที่ถูกส่งออกมา แล้วเปรียบเทียบกับมาตรฐาน ถ้าสัญญานออกมาเกินมาตรฐานแสดงว่ารถมีปัญหา ต้องแก้ไขวงจรอิเล็กทรอนิกส์ข้างในให้ได้มาตรฐานก่อน จึงจะได้เครื่องหมายรับรอง

สำหรับรถยนต์ที่ใช้เครื่องชาร์จระบบเสียบปลั๊ก การทดสอบจะวัดตรวจจับสัญญานที่ออกมาขณะที่รถและชาร์จเจอร์ทำงานร่วมกัน โดยมีการจำลองสภาวะเมื่อรถเข้าไปในปั๊มน้ำมัน แล้วดูว่าในขณะที่มีการชาร์จมีการส่งสัญญานต่าง ๆ ออกไปรบกวนระบบอิเล็กทรอนิกส์ในปั๊มน้ำมันขนาดไหน

ส่วนของระบบเสียงของรถยนต์ มีการเทสต์ด้วยวิธีการใช้หุ่นจำลองการได้ยินของคน โดยการติดไมโครโฟนที่หัวหุ่น ซึ่งไม่ใช่ไมโครโฟนปกติ แต่เป็นไมโครโฟนสำหรับแทนหูคน แล้วก็เปิดเครื่องเสียงเพื่อดูว่าขณะขับรถสัญญานที่ส่งออกมาจากเครื่องเสียงเป็นอย่างไร

อีกส่วนหนึ่งที่สามารถวัดได้คือขณะที่รถวิ่งด้วยความเร็วต่าง ๆ มีเสียงลมเข้าไปในห้องโดยสารหรือไม่ วิ่งเร็วเท่าไหร่ถึงจะมีเสียงเข้ามารบกวนผู้ขับขี่ ซึ่งการวัดเสียงลมจะบอกได้ว่าการซีลของรถป้องกันเสียงรบกวนได้ดีแค่ไหน ถ้าไม่ดีต้องเปลี่ยนเพื่อให้ห้องโดยสารเงียบที่สุด

อีกสิ่งหนึ่งที่ทำการทดสอบให้กับค่ายยานยนต์คือเรื่องของแตร เพราะแต่เดิมรถยนต์สันดาปภายใน เวลารถวิ่งเข้ามาใกล้ๆ จะรู้ได้ทันทีว่ามีรถมา แต่รถยนต์ไฟฟ้าที่ใช้มอเตอร์ในการขับขี่ เสียงจะเบามาก มีโอกาสเสี่ยงที่จะโดนรถชนได้ ดังนั้นจึงมีการทดสอบเสียงที่ออกมาจากรถด้วยว่ามีความดังกี่เดซิเบลในขณะที่รถวิ่ง

ส่วนของการทดสอบแตรนั้นสามารถบีบแตรแล้วดูว่าเสียงแตรมีความถี่เท่าไหร่ เพื่อดูว่าเพียงพอต่อการที่จะทำให้คนเดินถนนตื่นตัวหรือไม่

การทดสอบเสาอากาศรถยนต์ (Car Antenna)

รถยนต์ทุกคันมีสายอากาศที่เชื่อมต่อกับระบบวิทยุ ระบบ WiFi Antenna ที่มีการพัฒนาอยู่ตลอดเวลา รถยนต์สมัยใหม่ที่พัฒนาขึ้นมาจะมีโหมดอัตโนมัติ มี AI ควบคุมให้รถยนต์วิ่งได้เอง หากประเทศไทยมีการพัฒนาโครงสร้างพื้นฐานรองรับตรงนี้ ระบบ WiFi Antenna จะเข้ามามีบทบาท และในอนาคต PTECH จะมีการทดสอบเหล่านี้แบบครบวงจร

การทดสอบระบบวิทยุจะทดสอบว่า ในขณะที่วิทยุทำงาน ถ้าหากใส่สัญญานรบกวนเข้าไปวิทยุจะทำงานปกติไหม นั่นคือการโจมตีวิทยุด้วยสัญญานอีกแบบหนึ่ง แล้วดูว่าประสิทธิภาพของวิทยุทำงานปกติหรือไม่ จะมีเสียงดังซ่าๆขึ้นมาไหม หรือวิทยุจะรีเซ็ตเองหรือไม่ สิ่งต่างๆ เหล่านี้จะเป็นเรื่องของมาตรฐานทั้งสิ้น

ศูนย์ปฏิบัติการทดสอบแบตเตอรี่ไฟฟ้า

การทดสอบความปลอดภัยของแบตเตอรี่แพ็ค (Battery Pack) เพื่อขนส่งตามมาตรฐานของสหประชาชาติ หรือ UN 38.3 เนื่องจากแบตเตอรี่ถือเป็นวัตถุอันตราย (dangerous goods) ดังนั้นการขนส่งแบตเตอรี่ผ่านทางเส้นทางต่างๆ ถนน เรือ หรือเครื่องบิน ต้องได้รับการอนุญาตตามกฎหมายเสียก่อน โดยจะต้องทำการทดสอบในหลายหัวข้อ เช่น การทดสอบการสั่นและการกระแทก (shock and vibration test) การจำลองการตก (drop test) การทดสอบ Mechanical Integrity (crush test) การทดสอบการบีบอัด (crush test)

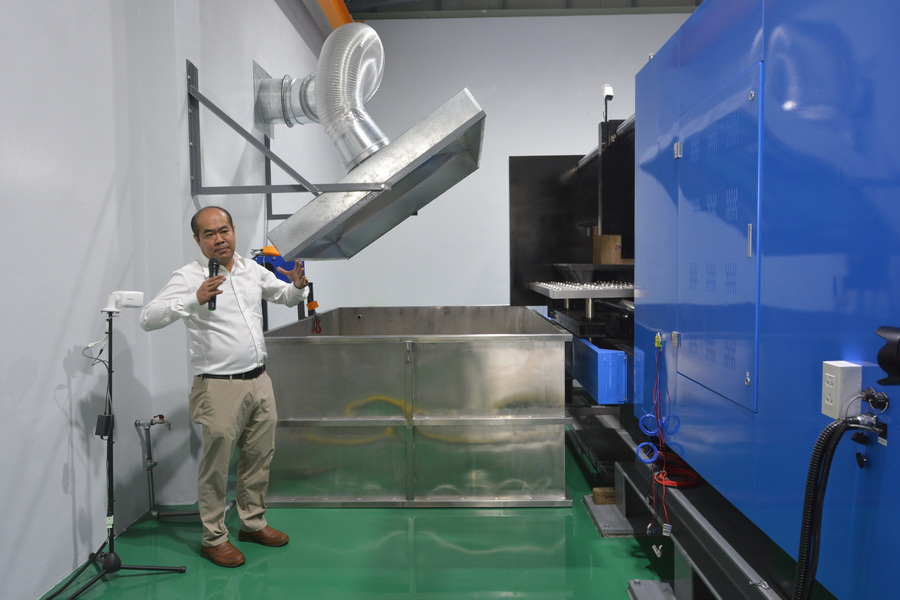

สถานีทดสอบการบีบอัดของแบตเตอรี่ (crush test)

การทดสอบการบีบอัดของแบตเตอรี่ (crush test) เพื่อดูว่าโครงสร้างของแบตเตอรี่มีความแข็งแรงแค่ไหน เมื่อมีการบีบอัดไปแล้ว ต้องไม่ประทุไฟออกมา เนื่องจากแบตเตอรี่ของรถยนต์ไฟฟ้าต้องมีความแข็งแรงมากๆ ในขณะที่มีการชนกันต้องไม่ปะทุไฟ วิธีการจะดูว่าแบตเตอรี่แข็งแรงหรือไม่ ต้องให้ผ่านเครื่องบีบอัดดูว่าตัวหุ้มแบตฯแข็งแรงแค่ไหน วิธีทดสอบคือการนำเอาแบตเตอรี่เข้าไปวางบนเครื่องทดสอบ แล้วใช้เครื่องบีบอัดขนาดใหญ่ ที่ออกแบบมาคล้ายๆแม่แรง โดยหัวแม่แรงต้องมีลักษณะเฉพาะตามมาตรฐาน ถ้าเปลือกนอกของแบตเตอรี่ไม่แข็งแรงพอจะเกิดการบี้เข้าไป ทำให้เซลแบตเตอรี่ข้างในเบียดกันจนอุณหภูมิสูงขึ้น และเกิดการปะทุไฟได้

เวลาทดสอบจริง ขณะเครื่องทำการบีบอัดมากๆ จนเกิดการลัดวงจร แล้วแบตฯติดไฟขึ้นมา เครื่องเทสต์จะมีระบบเซฟตี้ โดยใช้วินซ์ไฟฟ้าดึงแบตเตอรี่ลงไปในถังขนาดใหญ่ด้านข้างซึ่งมีน้ำอยู่เต็มเพื่อดับไฟทันที

การทดสอบการขนส่งแบตเตอรี่

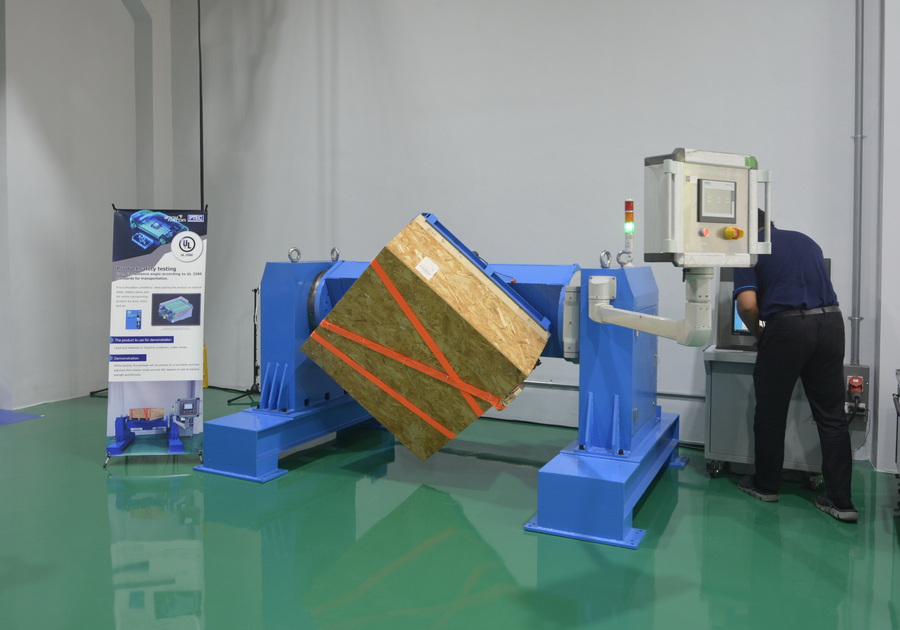

เป็นการทดสอบผลิตภัณฑ์เพื่อการขนส่งที่ปลอดภัยตามมาตรฐาน UL 2580 การทดสอบทำโดยจำลองสภาวะการวางของผลิตภัณฑ์ บรรจุภัณฑ์ ในทิศทางต่างๆ เช่น แนวตั้ง แนวนอน แนวเอียงมุม และสังเกตความสามารถในการทรงตัวบนพาหนะ ในขณะทำการขนส่งทางบก เรือ อากาศ เพื่อทดสอบว่าไม่ว่าจะวางแบตเตอรี่ในทิศทางแบบไหน ของเหลวต่างๆ ต้องไม่รั่วซึมออกมาจนทำให้เกิดการลัดวงจร เพราะเวลาขนส่งแบตเตอรี่มักมีพื้นที่จำกัด ทำให้การจัดวางแบตเตอรี่ไม่บาลานซ์ แบตเตอรี่บางชนิดมีสารคูลแลนซ์หรือสารหล่อเย็นอยู่ด้วย ถ้าสารนี้ไหลออกมาข้างนอกตัวแบตฯจะเสี่ยงกับการไปโดนอุปกรณ์ต่างๆ ทำให้เกิดการเสียหายได้

ดังนั้นการทดสอบการขนส่งแบตเตอรี่จึงมีการทดสอบการโรเทรต คือหมุนแบตเตอรี่ด้วยมุมต่างๆ เพื่อดูว่าจะมีสารต่างๆรั่วออกมาข้างนอกหรือไม่ โดยมีแพ็ทเทิร์นในการทดสอบการหมุน การค้างไว้ ต้องใช้เวลากี่นาทีจะมีมาตรฐานบอกไว้หมด

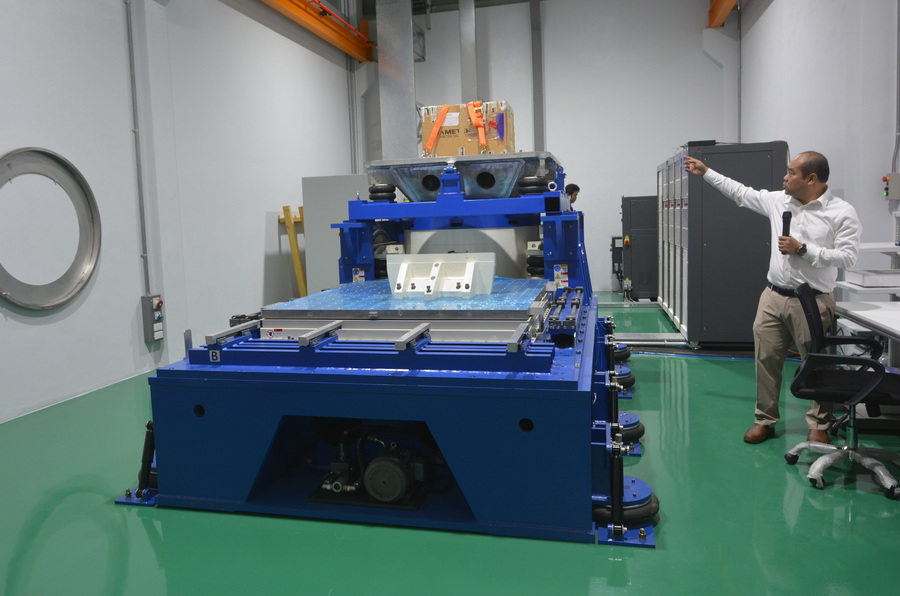

การทดสอบการสั่นและการกระแทก (shock and vibration test)

สถานีทดสอบนี้มีการทดสอบด้วยการนำเอาแบตเตอรี่ไปสั่นในสภาวะต่างๆ เพื่อจำลองดูว่าขณะที่รถวิ่งไปตามถนนแบตเตอรี่ยังปลอดภัยอยู่หรือไม่ เพราะเวลารถยนต์วิ่งจริงต้องผ่านถนนที่ไม่เรียบ บางครั้งเจอหลังเต่า เจอถนนที่ขรุขระ ต้องทดสอบว่าเมื่อผ่านการสั่นแล้ว ชิ้นส่วนที่อยู่ข้างในแบตเตอรี่ ชิ้นส่วนอิเล็กทรอนิกส์ต่างๆจะไม่หลุดออกมา เพราะถ้าหากหลุดแล้วสัมผัสกันอาจทำให้ระเบิด

ได้ในการทดสอบจะนำแบตเตอรี่วางบนแท่น แล้วสั่นด้วยความถี่ต่างๆ โดยมีการเพิ่มความถี่ในการสั่นขึ้นไปเรื่อยๆ เพื่อดูว่าตัวแบตฯเป็นอย่างไร จะมีการต่อสายเข้าไปอ่านว่าเซลล์ตัวไหนของแบตฯมีความผิดปกติ อุณหภูมิในนั้นเพิ่มขึ้นหรือไม่ ถ้าเพิ่มขึ้นก็มีความเสี่ยงว่าแบตฯอาจจะปะทุไฟขึ้นได้

สำหรับเครื่องทดสอบการสั่นนั้นจะมีแกนอยู่ 3 แกน คือ แกน X แกน Y และ Z มีแพทเทิร์นการสั่น เป็นบน-ล่าง ซ้าย-ขวา หน้า-หลัง เพราะขณะรถวิ่งจริงจะมีการสั่นหลายๆแบบอยู่แล้ว

การทดสอบการลัดวงจรของแบตเตอรี่ (Battery short circuit)

เป็นการทดสอบความสามารถในการป้องกันการลัดวงจรแบตเตอรี่ตามมาตรฐาน UN 38.3 วิธีการทดสอบคือเอาแบตเตอรี่วางในแคปซุลที่ออกแบบมาโดยเฉพาะ ปรับอุณหภูมิให้อยู่ที่ 25 องศา จากนั้นก็ต่อสายแบตเตอรี่เข้าไปที่สะพานไฟ ซึ่งมีหน้าที่ในการสับสะพานให้ไฟฟ้าเดิน จากนั้นทำการช็อตขั้วแบตเตอรี่บวก-ลบเข้าด้วยกัน แล้วปล่อยทิ้งไว้ 2 ชั่วโมง เพื่อดูว่าแบตเตอรี่จะเกิดการปะทุไฟหรือไม่ มีการป้องกันการลัดวงจรได้ดีแค่ไหน

แบตเตอรี่ที่มีมาตรฐานมักไม่ปะทุไฟ ส่วนแบตเตอรี่ที่ประกอบเองจะอันตราย เพราะถ้ามีปัญหาจะเกิดการระเบิดที่รุนแรง ดังนั้นเวลาทดสอบจะทำในห้องมีกำแพงหนา เพื่อควบคุมให้ระเบิดอยู่ภายในห้องทดสอบ

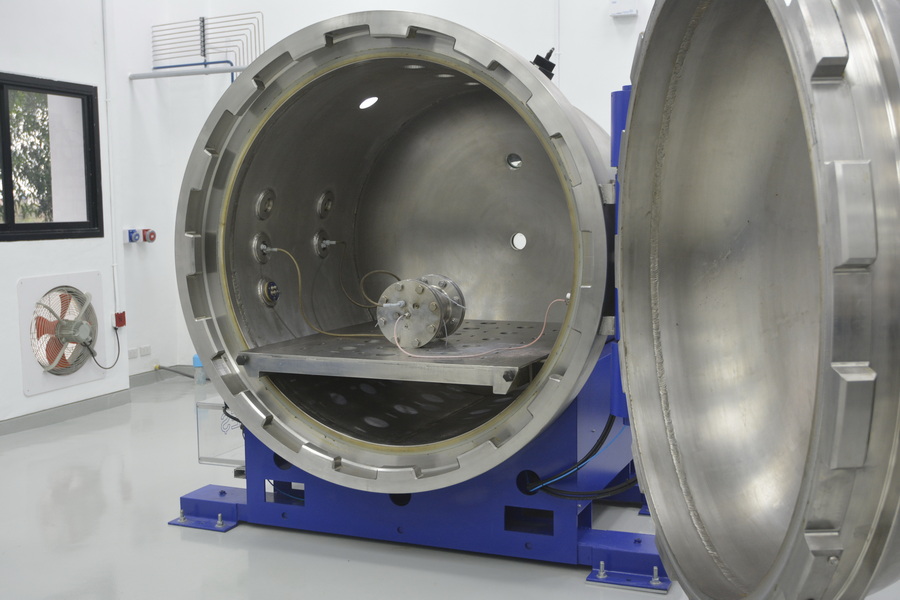

การทดสอบการต้านทานต่อการเปลี่ยนแปลงความกดอากาศบนเครื่องบิน

การทดสอบนี้เป็นไปตามมาตรฐาน RTCA-DO 160 MIL-STD810 เนื่องจากเวลาขนส่งทางเครื่องบินที่ต้องบินสูงๆ อากาศจะน้อย ความกดอากาศต่ำ สิ่งของที่อยู่บนเครื่องบินมักจะบวม การทดสอบนี้ก็เพื่อให้มีความมั่นใจว่าแบตเตอรี่จะไม่บวม วิธีทดสอบคือนำเอาไปใส่ในตู้แอดติจูด ซิมมูเลท จำลองการขนส่งเวลาบินสูงๆ

การทดสอบการป้องกันการระเบิดของชิ้นส่วนต่างๆ ที่จะเข้าไปประจำการในสถานีน้ำมัน

การทดสอบการป้องกันการประทุไฟและการระเบิด (Explosive proof) ของผลิตภัณฑ์ไฟฟ้าที่ติดตั้งในบริเวณคลังน้ำมัน สถานีปั๊มน้ำมัน สถานีแก๊สฯ ตามมาตรฐาน IEC EX EX-d และ ATEX เนื่องจากปัจจุบันสถานีบริการน้ำมันมีการติดตั้งหัวชาร์จอีวีไว้บริการด้วย หากเกิดกระแสไฟฟ้าสูงๆ มีการลัดวงจร แล้วเกิดไฟไหม้ขึ้นมา มักจะไม่ไหม้เฉพาะหัวจ่าย แต่ไฟจะลามไปติดละอองน้ำมันที่ลอยอยู่ในอากาศบริเวณนั้นด้วย จุดที่อันตรายที่สุดคือโซนสำหรับโหลดน้ำมันจากรถขนส่งน้ำมันเข้าถังน้ำมันขนาดใหญ่ของปั๊มที่อยู่ใต้ดิน ดังนั้นอุปกรณ์ที่อยู่ในปั๊มน้ำมันต้องเป็นอุปกรณ์ที่ไม่ปะทุไฟ

อุปกรณ์ที่ต้องไม่ปะทุไฟเหล่านี้รวมถึงหลอดไฟ สวิตช์ควบคุม มอเตอร์ พัดลม ฯลฯ PTECH ทดสอบโดยการนำเอาอุปกรณ์เหล่านี้ไปใส่ในแชมเบอร์ จากนั้นจะปล่อยสเปรย์ไอน้ำมันหรือไอแก๊สเข้าไป แล้วจุดประกายไฟ แล้วดูว่าตัวฟิวลิ่งแต่ละแบบป้องกันการปะทุได้ไหม

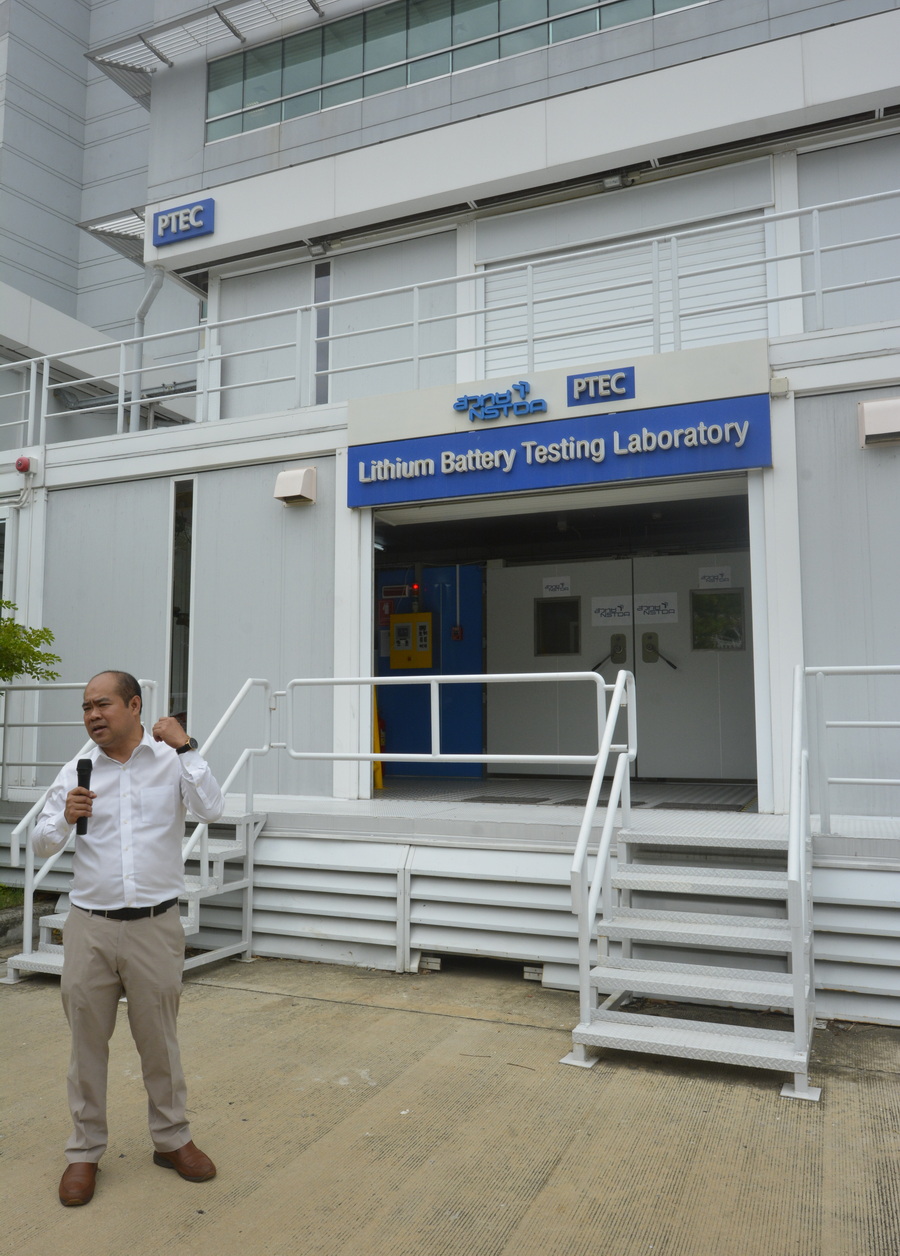

แล็บทดสอบแบตเตอรี่ลิเธียม

เป็นแลปทดสอบลิเธียมแบตเตอรี่ที่สร้างขึ้นเมื่อปี 2561 รองรับการพัฒนายานยนต์ไฟฟ้าระดับต้น ๆ เป็นโปรเจ็กต์แรกที่ PTECH พัฒนา ร่วมกับ บริษัท เมอร์เซเดส-เบนซ์ (ประเทศไทย) จำกัด ซึ่งมีการประกอบรถยนต์ไฟฟ้าประเภทปลั๊กอินไฮบริดในไทย

ตัวแลบจะเป็นคอนเทนเนอร์ 9 ตู้มาต่อรวมกัน มี 2 ชั้น ข้างล่างเป็นแลบ ข้างบนเป็นระบบที่ใช้ซัพพอร์ตแลบข้างล่าง คือระบบทำความเย็นอุณหภูมิต่างๆ ระบบเครื่องชาร์จที่จะชาร์จแบตเตอรี่ โดยสามารถทำอุณหภูมิติดลบต่ำสุด 40 องศา และอุณหภูมิสูงสุด 80 องศาเซลเซียส โดยทำไซเคิลอุณหภูมิจากลบ 40 ขึ้นไปถึง 80 องศาเซลเซียสได้ภายใน 4 นาที

วิธีทดสอบคือการนำเอาแบตเตอรี่ใส่เข้าไปในตู้แล้วซิมูเลตการเปลี่ยนแปลงของอุณหภูมิ ก่อนทำการทดสอบต้องชาร์จแบตเตอรี่จนเต็มมาก่อน แล้วเอาไปใส่ในตู้ปรับอุณหภูมิ การเปลี่ยนแปลงอุณหภูมิบอกได้ว่าเมื่อมีการใช้งานในรถ มีการเปลี่ยนแปลงอุณหภูมิสูง ๆ แบตฯมีความปลอดภัยแค่ไหน วงจรที่ใช้ในการควบคุมแบตฯตัดสินใจถูกหรือไม่ในสภาวะที่มีการเปลี่ยนแปลงอุณหภูมิจากติดลบขึ้นไปร้อนจัดขนาดนั้น

ขณะที่ทดสอบจะวางแบตเตอรี่ไว้ 2 ลูก ต่อสายไฟฟ้า สายควบคุม ออกจากห้องทดสอบไปสู่ห้องข้างๆ ที่มีเครื่องควิกชาร์จอยู่ หากมีการตรวจสอบพบว่ามีก๊าซไฮโดรเจนระเหยออกมาออกมาแสดงว่าแบตเตอรี่ไม่ปลอดภัย ตัวระบบภายในจะทำงาน โดยฉีดก๊าซคาร์บอนไดออกไซค์และน้ำออกมาดับไฟ

ตู้ทดสอบนี้มีขนาดใหญ่ที่สุดในไทย สำหรับทดสอบรถยนต์อีวี โดยสามารถทำกำลังไฟฟ้าได้ถึง 1 เมกกะวัตต์

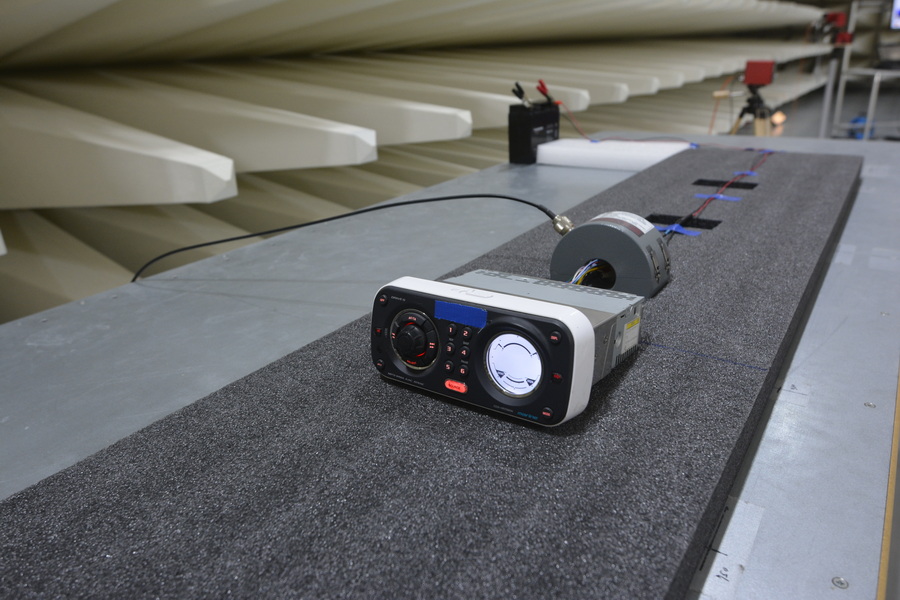

การทดสอบเครื่องอัดประจุไฟฟ้า EV Charger

PTECH มีความสามารถในการทดสอบที่ชาร์จทั้งระบบ Nalmal Charge AC ขนาด 7 กิโลวัตต์ ไปจนถึงเครื่อง Fast Charge DC ขนาด 150 กิโลวัตต์ และกำลังจะอัพเกรดการทดสอบไปถึงเครื่องชาร์จขนาด 250 กิโลวัตต์ เพื่อรองรับสถานีชาร์จรถยนต์ไฟฟ้าขนาดใหญ่ เช่น รถบัสไฟฟ้า รถบรรทุกไฟฟ้า และรถหัวลากไฟฟ้า คาดว่าจะดำเนินการได้ในปี 2567

ปัจจุบันผู้พัฒนาสถานีชาร์จจะออกแบบให้มีหัวชาร์จหลากหลายรูปแบบ ทั้งแบบเอซีและดีซี ซึ่งในรถยนต์จะมีวงจรอยู่ข้างใน เรียกว่าออนบอร์ดชาร์จเจอร์ ทำหน้าที่คุยกันกันระหว่างหัวชาร์จกับตัวรถ ทำให้รู้ว่าแบตฯเหลือไฟกี่เปอร์เซ็นต์ เครื่องชาร์จต้องชาร์จไฟฟ้าเข้าไปกี่เปอร์เซ็นต์ถึงจะเต็ม

ระบบการทดสอบจะตรวจเช็คว่าโปรโตคอลที่คุยกัน คุยภาษาเดียวกันไหม ประเด็นสำคัญคือถ้าหัวชาร์จติดตั้งอยู่ตามปั๊มน้ำมัน แล้วมีรถยนต์ไฟฟ้า ซึ่งอาจจะเป็นรถดัดแปลง หรือรถนำเข้าที่ไม่ได้มาตรฐาน มาใช้บริการ ต้องมีระบบป้องกันไม่ให้หัวชาร์จทำงาน เพราะถ้าหัวชาร์จทำงานแล้วเกิดความผิดพลาดระหว่างการชาร์จ อาจเกิดไฟฟ้าลัดวงจร ทำให้แบตเตอรี่ในรถหรือตัวชาร์จมีปัญหา

การทดสอบสถานีชาร์จยานยนต์ไฟฟ้า หนุน EV Ecosystem แบบครบวงจร

ส่วนของสถานีชาร์จยานยนต์ไฟฟ้า PTEC ให้บริการทดสอบหัวชาร์จแบบ AC normal charge ที่นิยมติดในบ้านและในห้างสรรพสินค้า และหัวชาร์จแบบ DC quick charge ที่ติดตั้งในปั๊มน้ำมัน สามารถให้บริการทดสอบหัวชาร์จขนาด 150 kW และมีแผนขยายขีดความสามารถในการทดสอบขึ้นเป็น 250 kW ในปี 2566 นับเป็นห้องทดสอบที่มีขีดความสามารถในการทดสอบด้านหัวชาร์จที่ใหญ่ที่สุดในภูมิภาคอาเซียน สามารถรองรับการทดสอบยานยนต์ที่ป้อนไฟฟ้าแบตเตอรี่ในรถเข้าสู่สายส่งไฟฟ้า Vehicle to Grid (V2G) ได้ในปีหน้าด้วย